Terowong Melalui Hard Rock: Peranan penting sisipan karbida tungsten di TBMS

Berita Industri-Mesin membosankan terowong (TBMS) adalah keajaiban moden kejuruteraan, merevolusi pembangunan infrastruktur dengan menggali terowong dengan kecekapan dan ketepatan yang luar biasa. Di tengah -tengah kuasa pemotongan mereka, terutamanya dalam keadaan geologi yang mencabar, terletak komponen kritikal: Sisipan karbida tungsten . Alat -alat kecil tetapi perkasa ini adalah kelebihan tajam yang membolehkan TBMS mengisar segala -galanya dari batu pasir yang kasar hingga granit yang tidak bersemangat.

Sifat yang tidak dapat ditandingi Tungsten Carbide

Tungsten Carbide (WC) adalah bahan komposit, cermet, terkenal dengan kekerasan yang luar biasa dan rintangan haus. Ia dibentuk dengan menggabungkan serbuk tungsten dengan karbon dan kemudian sintering dengan logam pengikat, biasanya kobalt. Komposisi unik ini memberikan karbida tungsten memasukkan beberapa kelebihan utama yang penting untuk aplikasi TBM:

-

Kekerasan yang melampau: Tungsten Carbide berada di kedudukan yang sangat tinggi pada skala kekerasan Mohs, menghampiri berlian. Ini membolehkannya untuk patah dan memburukkan lagi pembentukan batu yang paling sukar.

-

Rintangan haus unggul: Kekuatan yang melekat bahan bermakna ia dapat menahan geseran dan daya impak yang berterusan yang dihadapi semasa membosankan, dengan ketara memanjangkan jangka hayat alat pemotongan.

-

Kekuatan mampatan yang tinggi: Sisipan mesti menahan tekanan yang besar kerana mereka menggigit ke dalam batu. Kekuatan mampatan tinggi Tungsten Carbide menghalang ubah bentuk dan kegagalan di bawah beban yang melampau ini.

-

Kestabilan terma: Seperti yang ditanggung oleh TBMS, haba yang ketara boleh dijana pada muka pemotongan. Tungsten Carbide mengekalkan integriti dan prestasinya walaupun pada suhu tinggi, memastikan kecekapan pemotongan yang konsisten.

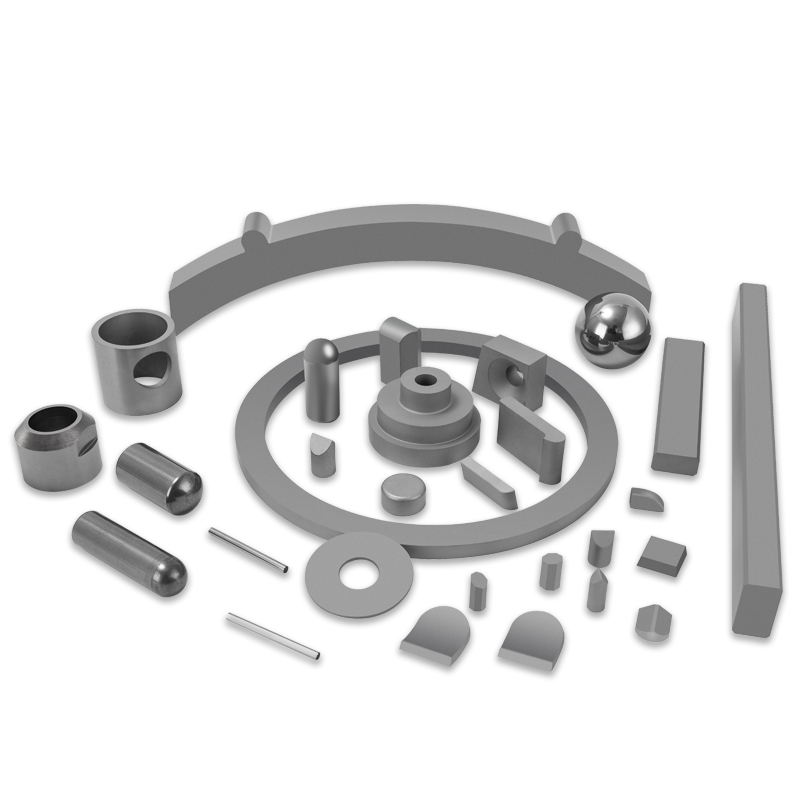

Anatomi kepala pemotong TBM dan masukkan integrasi

Kepala pemotong TBM adalah pemasangan kompleks pelbagai alat pemotongan, dan sisipan karbida tungsten adalah asas kepada operasi mereka. Sisipan ini dengan teliti dilancarkan atau ditekan menjadi lebih besar pemotong cakera , pemotong tunggal , atau alat pengikis , bergantung kepada reka bentuk TBM tertentu dan keadaan geologi yang dijangkakan.

Pemotong cakera Mungkin aplikasi yang paling biasa untuk sisipan karbida tungsten dalam TBMs batu keras. Roda keluli tugas berat ini, dipenuhi dengan sisipan karbida tungsten di sepanjang lilitan mereka, berputar dan menggulung muka batu di bawah tekanan yang besar. Tekanan pekat dari sisipan mencipta cip dan patah batu, yang kemudiannya dikeluarkan oleh baldi kotoran.

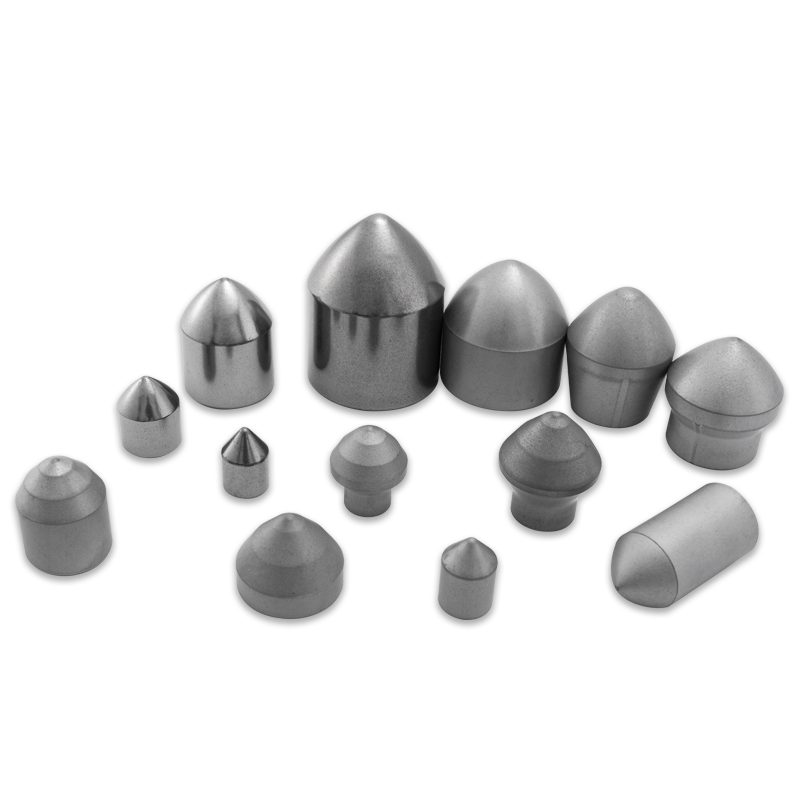

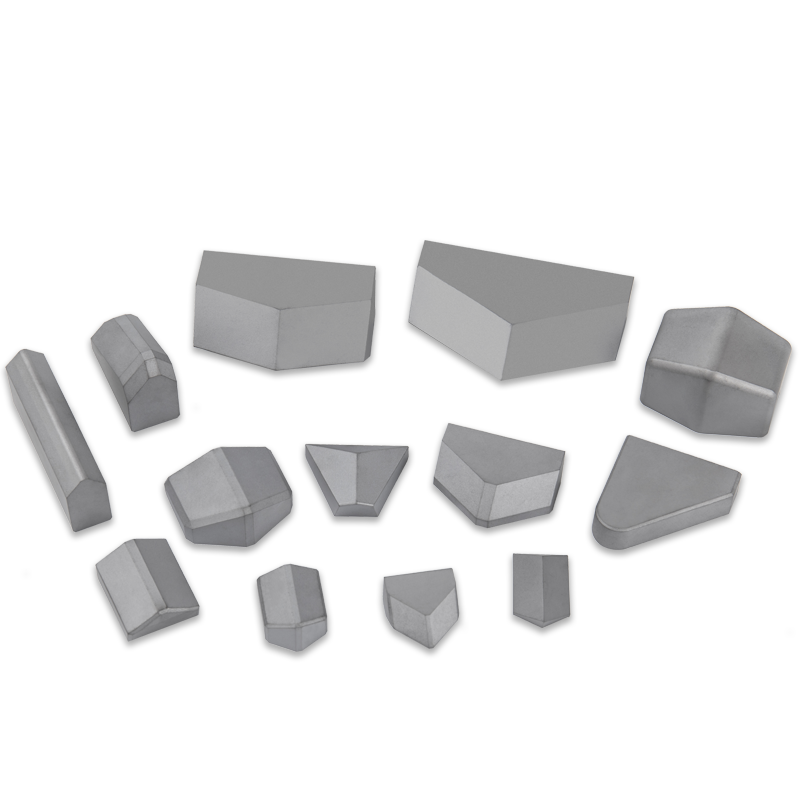

Bentuk dan gred sisipan karbida tungsten adalah pertimbangan reka bentuk kritikal. Geometri sisipan biasa termasuk:

-

Sisipan pahat: Digunakan untuk memecahkan dan memotong batu.

-

Sisipan butang: Menawarkan rintangan haus yang baik dan sering dijumpai dalam pemotong cakera.

-

Sisipan baji: Menyediakan tindakan pemotongan yang mantap.

The gred daripada karbida tungsten merujuk kepada komposisi spesifik zarah tungsten karbida dan pengikat kobalt. Gred yang berbeza dirumuskan untuk mengoptimumkan sifat -sifat seperti kekerasan, ketangguhan, dan rintangan memakai untuk pelbagai jenis batu - dari batu yang sangat kasar, lebih lembut hingga sangat keras, kurang kasar.

Sains di belakang potongan: bagaimana sisipan melibatkan batu

Apabila kepala pemotong TBM berputar, sisipan karbida tungsten pada pemotong cakera atau alat lain membuat hubungan langsung dengan muka batu. Tindakan pemotongan melibatkan gabungan:

-

Lekukan dan menghancurkan: Titik tajam sisipan membuang batu, mewujudkan kepekatan tekanan yang tinggi yang membawa kepada penghancuran dan fraktur setempat.

-

Ricih: Apabila kepala pemotong berputar, memasukkan ricih dari kerepek batu sepanjang kelemahan yang ada atau patah yang baru dibuat.

-

Lelasan: Walaupun dengan patah tulang, tahap pakaian kasar tidak dapat dielakkan sebagai sisipan yang menggosok ke atas batu. Rintangan haus tinggi tungsten carbide meminimumkan kesan ini, memanjangkan hayat alat.

Keberkesanan proses ini sangat dipengaruhi oleh faktor -faktor seperti daya tujah yang digunakan oleh TBM, kelajuan putaran kepala pemotong, dan geometri yang tepat dan jarak sisipan.

Cabaran dan kemajuan dalam memasukkan teknologi

Walaupun sifat -sifat yang luar biasa mereka, tungsten karbida memasukkan menghadapi cabaran yang ketara dalam persekitaran yang menuntut terowong membosankan:

-

Pakai Malah bahan paling sukar akhirnya dipakai. Batu kasar, daya impak yang tinggi, dan haba boleh menyebabkan memasukkan kemerosotan, kerepek, atau bahkan kerosakan lengkap, memerlukan penggantian yang kerap (dan mahal).

-

Penjanaan haba: Geseran tinggi di muka pemotongan menghasilkan haba yang besar, yang boleh melembutkan pengikat kobalt di karbida tungsten, mengurangkan kekerasannya dan memakai rintangan.

-

Getaran dan kesan: Operasi TBM sering melibatkan getaran yang signifikan dan kesan mendadak, yang boleh menyumbang untuk memasukkan keletihan dan kegagalan.

Untuk menangani cabaran -cabaran ini, penyelidikan dan pembangunan berterusan berterusan dalam bidang teknologi memasukkan karbida tungsten:

-

Gred yang lebih baik: Pengilang sedang membangunkan gred tungsten karbida baru dengan ketangguhan yang dipertingkatkan, kekerasan panas yang lebih tinggi, dan ketahanan yang lebih baik terhadap mekanisme haus tertentu.

-

Salutan lanjutan: Lapisan nipis, keras (mis., PVD atau salutan CVD) boleh digunakan untuk memasukkan untuk meningkatkan lagi rintangan haus mereka dan mengurangkan geseran.

-

Geometri yang dioptimumkan: Penyelidikan ke dalam bentuk dan corak sisipan baru bertujuan untuk meningkatkan kecekapan pemotongan, mengurangkan kepekatan tekanan, dan memanjangkan hayat alat.

-

Teknik Brazing yang Dipertingkatkan: Aloi dan kaedah yang lebih kuat dan lebih berdaya tahan sedang dibangunkan untuk memastikan ikatan yang selamat antara sisipan karbida tungsten dan badan alat keluli, menghalang detasmen pramatang.

Kesimpulan

Sisipan karbida tungsten adalah wira yang tidak dikenali dari terowong moden. Gabungan unik kekerasan mereka yang melampau, rintangan haus, dan kekuatan membolehkan TBMS untuk menolak sempadan pembangunan infrastruktur, menjadikan projek-projek yang tidak mungkin sekali gus menjadi realiti. Memandangkan keadaan geologi menjadi lebih mencabar dan permintaan untuk terowong yang cekap berkembang, inovasi berterusan dalam teknologi memasukkan karbida tungsten akan tetap menjadi yang paling utama, memastikan bahawa TBMS dapat terus menanggung cabaran yang paling sukar dengan ketepatan dan kuasa.